バイオリンのできるまで

理想の音を削り出す

ボディの膨らみは職人技

バイオリンのボディは、形も膨らんでいますが、実は板の厚みも一様ではありません。形状も厚みもすべてゆるやかな曲線を描いていて、基準となる平らな面がないので、正確に削るのがとても難しいのです。そのため、削り具合は製作者の感覚に任されているのが普通です。

表板の厚みも微妙に変化していて、全体の膨らみも曲線

ヤマハではこんなふうに削っています

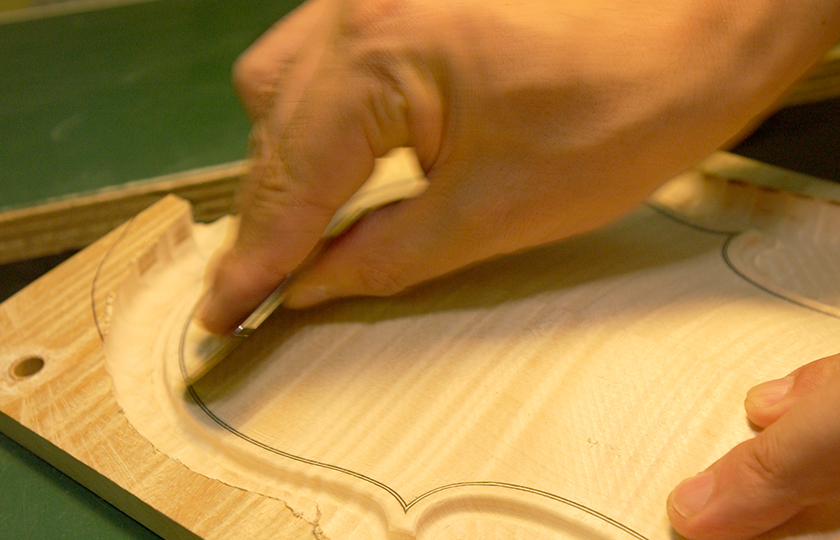

スクレーパーで表面の凸凹を削って仕上げる

表板も裏板も、理想的な形状はコンピューターに3次元データのかたちで保存されています。このデータを、高い精度が実現できるNC(Numerical Control)加工という技術を用いて、実際の木の上に削り出していきます。まず荒削りのあと、縁に溝を掘り、製作者が黒、白、黒3枚の合板であるパフリングを埋め込みます。そのあと、NC加工で再度削り出します。しかしまだ形状が完成したわけではありません。最後に、表面に残っている0.1mm程度の凸凹を、スクレーパーを使って、職人さんが手でていねいに取り除いていくのです。

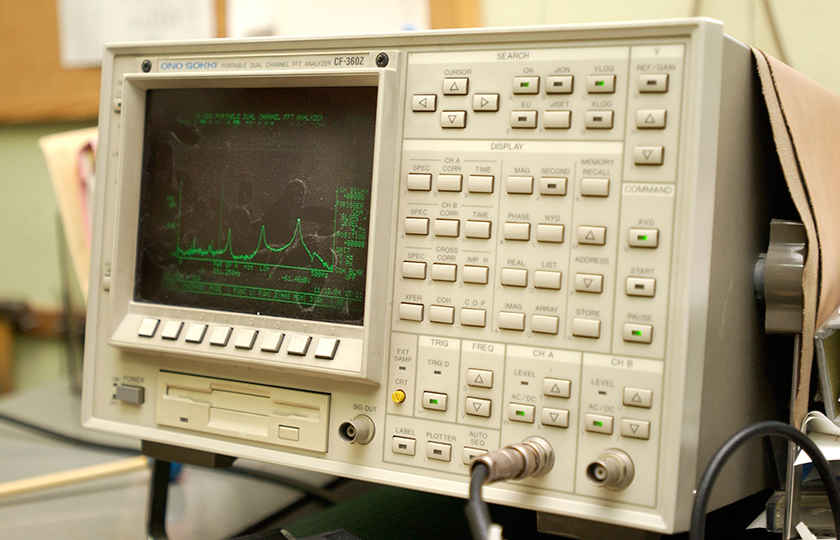

さらに理想の音をめざすために、工程の途中で表板と裏板の音響特性を測り、削った板の持っている音程を確認。表板にバスバーを付けて削っていく時にも、測りながら調整しています。

音響特性を測定するために、測定機の前で製作者がコンコンと板をたたきます。すると、その周波数と音の大きさが瞬時にグラフ化されるのです。木が硬いとか軽いときには音程が高く、木が柔らかいときや重いときには音程が低く表示されます。グラフはその材料や形状によって変わりますから、参考にしながら形を整えていきます。

横軸は周波数、縦軸は音量が表示される測定機

横板の曲線の作られ方

アイロンで横板を仮曲げ

横板は長短4つのパーツをまずアイロンで仮曲げし、パーツ同士をブロックで固定しながら、型に押し付けて成形します。そして動物性の膠(にかわ)で接着します。

腕の見せどころは「スクロール」

ネックの先端には、渦巻き状のスクロールがあります。スクロールは、扇形に広がったものをくるくるっと巻いたような形状です。製作者は左右対称を目標に腕をふるいます。古いバイオリンのネックが寿命を迎えて修理する時も、スクロール部分とボディ側の部分はオリジナルを残し、中央だけ切り取って替えることがよくあります。

スクロールは、扇形を巻いた形を想定して彫る

楽器解体全書:バイオリンの目次

マメ知識

- バイオリンのf字孔は、昔はC字形やS字形だった

- なぜf字孔なのか

- バイオリニストは馬に頭が上がらない?

- スチール弦か、ガット弦か、それが問題だ

- あご当てはバイオリンの縁の下の力持ち?

- バイオリンのニスのほとんどは医薬品でもある

- バイオリンの名曲-独奏曲編 I

- バイオリンの名曲-独奏曲編 II

- バイオリンの名曲-独奏曲編 III

- バイオリンの名曲-協奏曲編 I

- バイオリンの名曲-協奏曲編 II

- ビオラの名曲-室内楽編

- ビオラの名曲-協奏曲編

- チェロの名曲-協奏曲編 I

- チェロの名曲-協奏曲編 II

- チェロの名曲-独奏曲編

- コントラバスの名曲-協奏曲編

- コントラバスの名曲-室内楽編

- コントラバスの活躍するオーケストラの名曲

- 弓の手で持つ部分の呼び方は?