ホルンのできるまで

巧たちの熟練の技

ベルへのこだわり

ざっと製造過程をみてきましたが、ここからはそれぞれ技を持った巧のこだわりを紹介します。

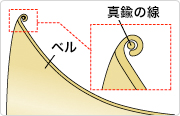

ベルの端が切りっぱなしだとギザギザなので手を切ってしまいます。写真は縁輪(ふちわ)を付ける工程です。真ちゅうの、断面が丸い線を芯にしてベルの端を巻き込んでいます。真ちゅうの線の芯があると丸めやすく、強度も出ます。

真ちゅうの線の断面は丸

少し反らせた縁に真ちゅうの線をセット

縁輪を付けている様子

ベルスクリューの取り付け

写真はベルスクリューを付ける作業です。ちょうどバーナーで半田付けをしています。

ベルスクリューを半田付け中

下の写真は一体式のベルではなく、デタッチャブル式なので短くなります。デタッチャブル式はベルが取り外せるので収納や持ち運びに便利です。

ベルの側にも朝顔胴の側にも、輪になったスクリューが付きます。細い方がベル用です。これでくるくる回しながらはめれば、胴とベルがぴったり合います。朝顔胴は単体で見ると、金管楽器の初期の笛に近い形です。

左がベル用、右が朝顔胴用のスクリュー

朝顔胴に付いた銀色のスクリュー

美しく湾曲した朝顔胴、これだけでも鳴らせそう

厳密につくるロータリー

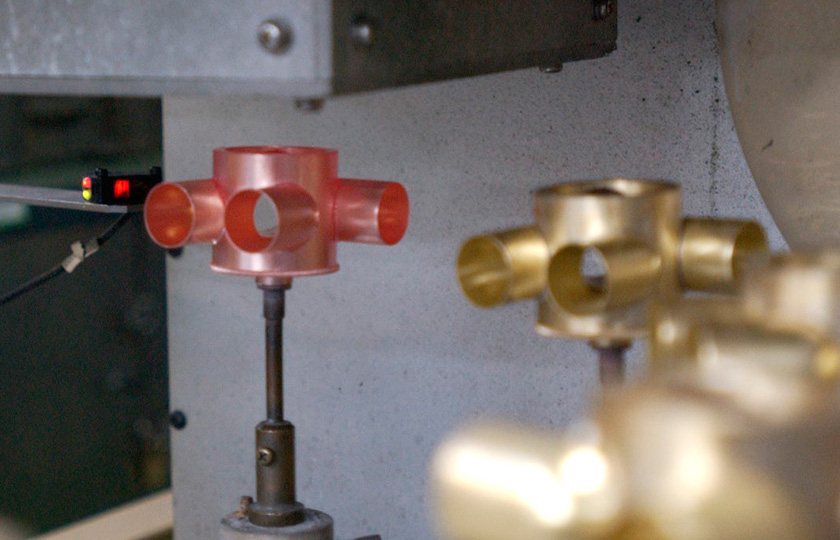

植込管のロウ付け作業です。今、おこなっているのはホルンではなくチューバですが、パーツが違っても作業内容は同じです。容器内のグレーのペーストは銀をはじめとする金属を溶かした銀ロウで、植込管と枝管の間に塗っていきます。バルブの素材は金色の真ちゅうか、銀色の洋白です。

真ちゅうのバルブにペーストロウを塗っている様子

ロウを塗った後は?

電磁波で加熱してロウを溶かし、ぴったりとくっつけます。写真では真っ赤になっているのが見えます。金属に高圧電流が流れて高温となり、赤くなります。手前の金色と比べて見てください。

電磁波で加熱してロウを溶かす

作業後、出っ張った枝管を取り、内側にピストンが入るように調整します。

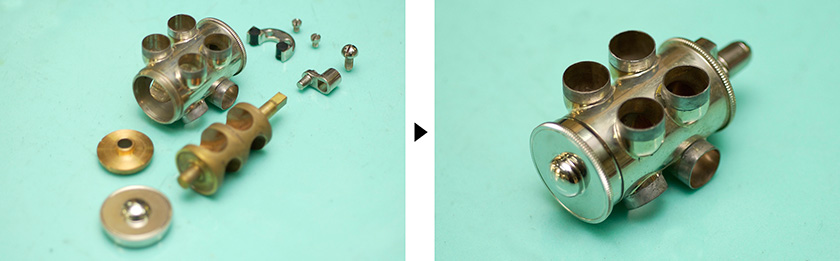

ホルンのロータリーバルブはこちら。多くのパーツから1つのバルブができあがっています。植込管にもローターにも左から右へとテーパーが掛かっている(先細りになっている)のがわかります。

1つのロータリーバルブの部品、左が植込管、右がロータリーバルブ組立後

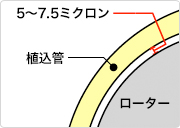

次のラッピング工程では植込管とローターが絶妙に合うように、両者をすり合わせていきます。研磨剤を塗って少しずつ合わせますが、すき間が10ミクロンを超えると気密性が破れて音がもれてしまうので、すき間は5ミクロンから7.5ミクロンに調整します。

こういう微調整が一番難しく、機械化はできそうにありません。人の感覚や技術の方が正確です。植込管やローターはこの工程に来るまでに、寸法にごくわずかですがバラつきがあります。そこで2つをすり合わせて理想的なペアを作るのです。

植込管とローターをすり合わせるラッピング作業

ローターの外径と植込管の内径の差はわずか

最終調整の後まで真剣

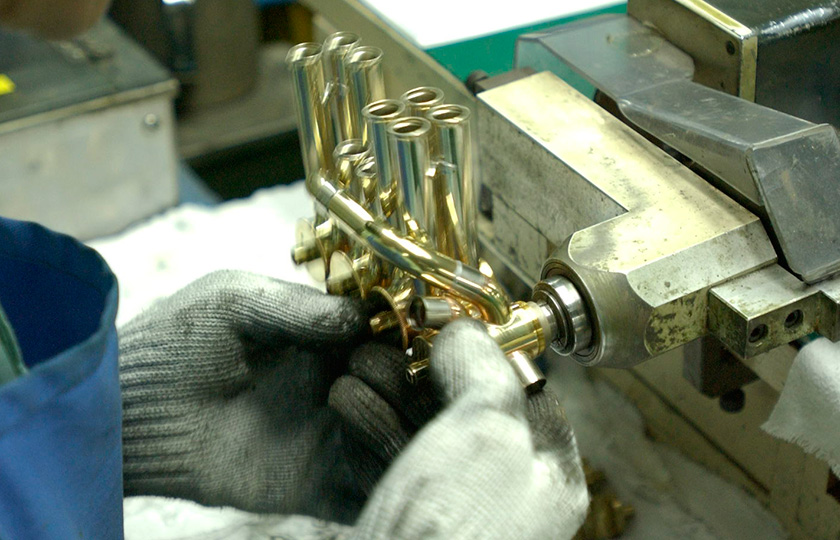

この部屋ではパーツを取り付け、最終調整を行います。ローターを調整し、中身を洗って、またミクロン単位をすり合わせ、ローターがカチャカチャ言うことなくスムーズに回るようにします。

カチャカチャ言うのは、上下にローターが動いてしまう時で、上下のすき間を3ミクロンから10ミクロンにすると、そういった音はしなくなります。

ローターがスムーズに動くように最終調整中

もっとも大事な検査工程では、表面に細かな凸凹がないか、ホコリがついていないか、気密性はクリアしているかなどを入念にチェックします。ホルンも含めその日できた楽器をすべて見ていくので、豊富な知識が必要となります。最後は吹いてチェックするので、どの楽器も吹けなければなりません。担当者の責任も重大です。

息もれ検査中