ホルンのできるまで

ホルンの工場見学

コンピューターシミュレーションによる設計

ヤマハが管楽器の本格的な開発に着手したのは昭和38年でした。伝統の技術をあまねく継承し、世界の最高級品を目指し、現在世界のトップブランド=ヤマハとして高い評価を得ています。昭和42年頃より始められた音響学の研究とその成果は、管体形状のデザインなどにいち早く応用され、コンピューターシミュレーションによる精密な設計により、管楽器の音程に対するイメージを一新しました。

クラフトマンシップとニューテクノロジーの融和の結果安定した音程を持つ楽器の量産、つまり高品質な製品を均一に生み出すことを可能にしたのです。

コンピューターシミュレーションを駆使した精密な管体設計。安定した音程と美しい音色を生み出すため、製品の材質や加工法をも配慮して設計します。

ベルをつくる

ヘラ絞り

真ちゅうの板を円形に切りスピニングフォーマーでヘラ絞りをします。

カーリング

ベルの外周に針金を巻き込みます。

朝顔銅の溶接

真ちゅう板を銀杏(いちょう)の葉の形に切り、フチを合わせ溶接し、芯金を入れて手作業で丸みをつけていきます。その後、溶接部をローラーで潰してなめらかにします。

朝顔銅の管引き

管引きして芯金に密着させ、テーパー管を作ります。

朝顔銅の氷曲げ

管引きされた朝顔胴の中に水を入れて凍らせた後、型に押しつけながら曲げていきます。

朝顔銅のバルジ加工

精密水圧成型で最終形状を作ります。

朝顔と朝顔銅の溶接

ベルと朝顔胴を溶接し、ヘラでなめらかにします。

曲管(テーパー管)をつくる

管引き

ベルと同様に、真ちゅうのストレートパイプの内径を広げたり、縮めたりしておおまかなテーパーを作ったのち管引きします。

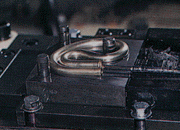

氷曲げ

朝顔胴と同様に、管引きされたテーパー管の中に水を入れて凍らせた後、型に押しつけながら曲げていきます。

バルジ加工

朝顔胴と同様、精密水圧成型で最終形状を作ります。

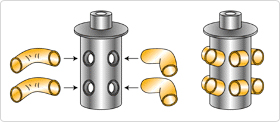

ロータリーバルブ(バルブケーシング)をつくる

旋盤加工

コンピュータ制御の旋盤で真ちゅう棒から削り出しでバルブケーシングを作ります。

玉通し加工

枝管を玉通し加工し、寸法切りします。

ロウ付け加工

バルブケーシングに枝管をロウ付けします。ロウ付けのフラックスを丁寧に洗浄し、内径テーパーやネジ部などを精密切削します。

ロータリーバルブ(ローター)をつくる

旋盤加工

コンピュータ制御の旋盤で真ちゅう棒から削り出しでローターを作ります。

ラッピング

バルブケーシングとラッピングします。

組立そしてついに仕上げ!

ハンダ組立

無理な力をかけないように注意してハンダ組立をします。

磨き

管体の表面を研磨材を塗ったバフ(布)できれいに磨きます。

塗装

塗装前処理として洗浄をしてから、ホコリのない特別な部屋で静電塗装をします。

ロータリー調整、抜差組み込み

ロータリーバルブの回転や抜差の動きなどを手作業で調整します。

検査(外観、機能、吹奏テスト)

エアリークテスターで息もれのチェック、ストロボチューナーで音程の調整など厳しい機能検査と吹奏テストを行い出荷します。