ドラムのできるまで

いよいよドラムに!

シェルの端を山型に削る

こちらではスネアのエッジ加工をしています。今のままでは胴体の端が平面でヘッドを付けても音が鳴りにくいので、シェルの上端と下端を山型に削ります。ヘッドが当たる部分がなじみやすいように決められた形状に削るのです。

そうすると、振動体であるヘッドの周辺固定条件(境界条件)が明確になり、振動伝播のロスが発生しにくくなります。

ヘッドの振動が伝わりやすいように、シェルの端を山型に削る

仕上げの作業

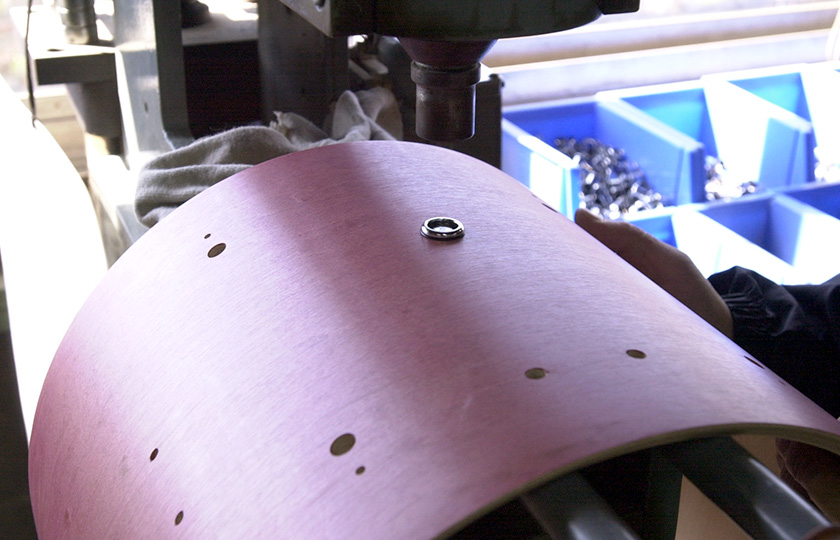

裏側は響き線(スナッピー)が当たる所もなだらかに凹むように削ってから、孔(あな)開けの工程へ。孔は主に金属部品を付けるために開けますが、シェルの鳴りを止めないように孔はなるべく少なく、小さくしています。エアホールなども開け、必要な部品を付けていきます。

孔開け加工中。シェルは木目を活かしたヴィンテージ塗装のもの

エアホールの金具を付けた所

金具を取り付けたバスドラム

取り付ける金具の数は、楽器やラグのタイプにもよりますが、バスドラムで180点から200点ほど、タムタムで120点から300点ほどです。使う人が付けたり外したりする部品が多いので、ボルトの締まり具合にも気を使っています。

ヘッドも伸びてしまわないように、出荷時は張りすぎずゆるすぎないテンションで張っています。大きなドラムは輸送中のことを考えてヘッドを張らずに出荷します。

スネアドラム組み立て中

ヘッドのテンションも確かめながら最終検査